天然氣制氫裝置

產品描述

1.天然氣制氫原理

天然氣制氫工藝的原理就是先對天然氣進行預處理,然後在轉化爐中將甲烷和水蒸汽轉化為一氧化碳和氫氣等,余熱回收后,在變換塔中將一氧化碳變換成二氧化碳和氫氣的過程,這一工藝技術的基礎是在天然氣蒸汽轉化技術的基礎上實現的。在變換塔中,在催化劑存在的條件下,控制反應溫度,轉化氣中的一氧化碳和水反應,生成氫氣和二氧化碳。

天然氣中的烷烴在適當的壓力和溫度下,就會發生一系列化學反應生成轉化氣,轉化氣再經過熱換、冷凝等過程,使氣體在自動化的控制下通過裝有多種吸附劑的PAS 裝置后,一氧化碳、二氧化碳等雜質被吸附塔吸附,氫氣送往用氣單位,吸附了雜質的吸附劑,經解吸后,解析氣可送往變換爐作為燃料,吸附劑也完成再生。

其主要反應式如下 :

天然氣和水在800~900℃高溫和氧化鎳催化劑的條件下反應生成一氧化碳和氫氣。

反應式為 :CH4+H2O → CO+H2-Q

一氧化碳和水在300-400℃條件下和三氧化二鐵催化劑的條件下反應生成二氧化碳和氫氣。

反應式為 : CO+H2O → CO2+H2+Q

另外,在制取過程相關的技術指標要求如下:

壓力一般在1.5~2.5 MPa,天然氣單耗為0.4~0.5 m3/m3氫氣 ;運行時間 :>8000h ;工業規模 :100 m3/h~100000 m3/h。

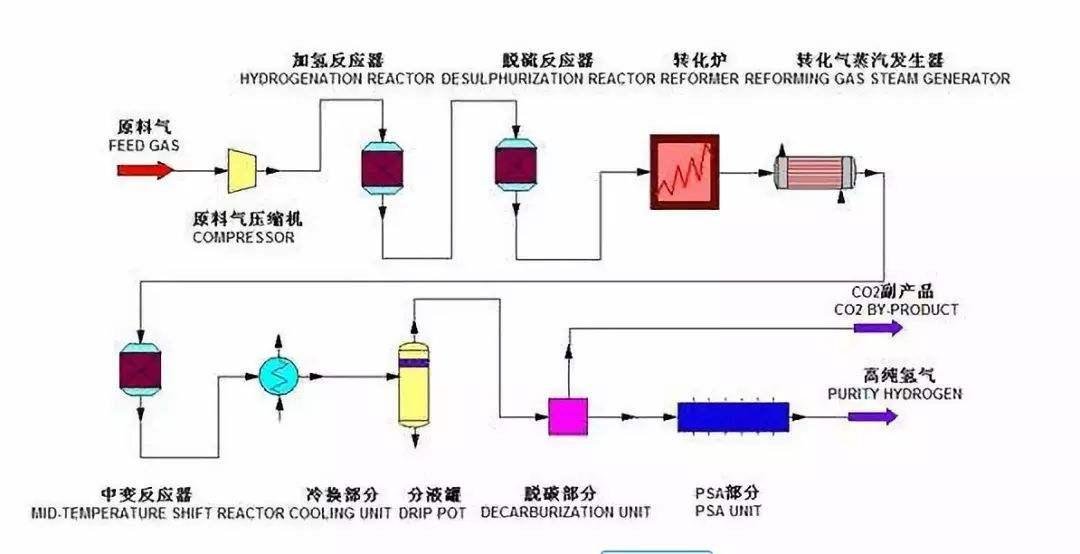

2.天然氣制氫流程

天然氣的制取氫流程主要包括四個 :原料氣預處理、天然氣蒸汽轉化、一氧化碳變換、氫氣提純。

首先是原料預處理步驟,這裡的預處理主要指的就是原料氣的脫硫,實際工藝運行當中一般採用天然氣鈷鉬加氫串聯氧化鋅作為脫硫劑將天然氣中的有機硫轉化為無機硫再進行去除。這裡處理的原料天然氣的流量較大,所以可採用壓力較高的天然氣氣源或者在選擇天然氣壓縮機的時候考慮較大的余量。

其次就是進行天然氣蒸汽轉化的步驟,在轉化爐中採用鎳系催化劑,將天然氣中的烷烴轉化成為主要成分是一氧化碳和氫氣的原料氣。

然後就是一氧化碳變換,使其在催化劑存在的條件下和水蒸氣發生反應,從而生成氫氣和二氧化碳,得到主要成分是氫氣和二氧化碳的變換氣。根據變換溫度的不同可以將一氧化碳的變換工藝分為兩種 :中溫變換、高溫變換。其中高溫變換的溫度大概在360℃左右,中溫變換的工藝大概在320℃左右。隨着技術對策發展,近年來開始採用一氧化碳高溫變換加低溫變換的兩段工藝設置,這樣可以近一步節省對資源的消耗,但對於轉化氣中一氧化碳含量不高的情況,可只採用中溫變換。

一個步驟就是提純氫氣,現在最常用的一種氫氣提純系統就是PAS 系統,又叫變壓吸附淨化分離系統,這種系統能耗低、流程簡單、制取氫氣的純度較高, 時氫氣的純度可達99.9999%。

產品圖片